Dec 19, 2025

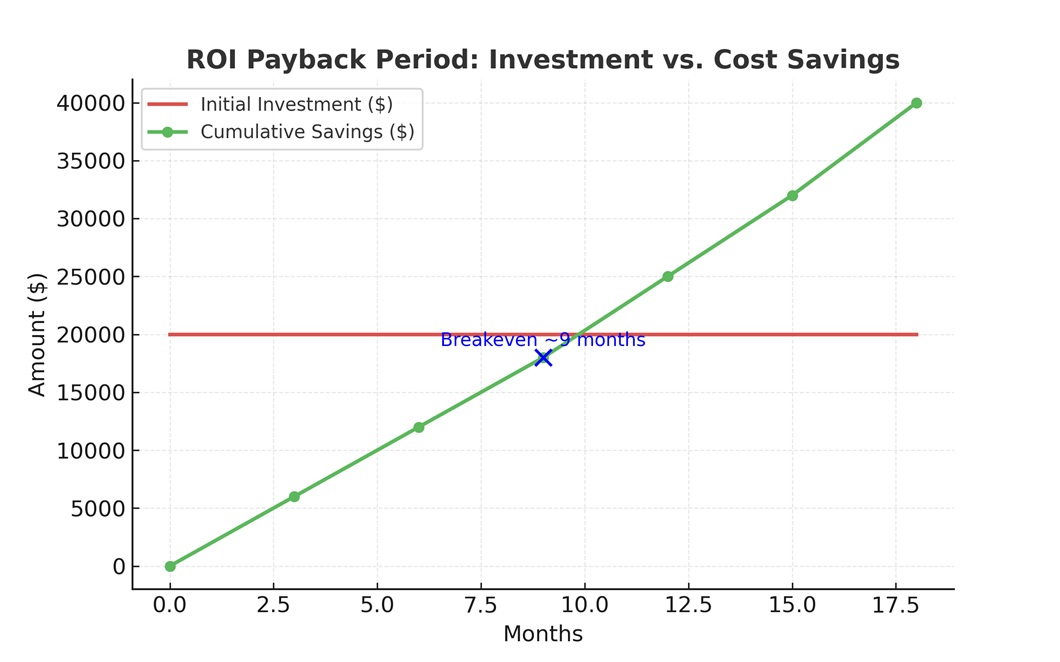

Porównanie cech wydajnościowych maszyn do druku tamponowego Poznaj różnice w wydajności pomiędzy maszynami do tampodruku jedno- i wielokolorowego.CechyMaszyna do tampodruku jednokolorowego WINNEOWielokolorowa maszyna do tampodruku WINNEOPrędkość drukowaniaWysoka prędkość druku w jednym kolorze.Do 1000 sztuk na godzinę.Czas konfiguracjiSzybka konfiguracja pojedynczego atramentu.Dłuższa konfiguracja dla wielu atramentów.Złożoność przepływu pracyProsty i przejrzysty proces.Złożone, z wieloma krokami.Przydatność do pracyNajlepiej nadaje się do prostych projektów.Idealny do skomplikowanych, wielokolorowych projektów.Wymagania szkolenioweNiska złożoność szkolenia.Wymagane jest średnie lub wysokie szkolenie.Potrzeby konserwacyjneStandardowe zadania konserwacyjne.Wymagane są częstsze kontrole.Efektywność kosztowaNiższe koszty operacyjne w przypadku prostych zadań.Wyższe koszty początkowe, ale wydajniejsze rozwiązanie w przypadku skomplikowanych zadań.Możliwość wyświetlania kolorówDruk tylko w jednym kolorze.Drukuje do sześciu kolorów. Wielokolorowa maszyna tampodrukowa zapewni Ci wyższą wydajność, gdy Twoje zlecenia obejmują złożone wzory lub wymagają kilku kolorów. Jeśli Twoje zadania drukarskie są proste i wymagają tylko jednego koloru, maszyna jednokolorowa często działa szybciej i wydajniej. Wydajność zależy od rodzaju zlecenia, szybkości konfiguracji maszyny oraz umiejętności operatora. Trendy rynkowe pokazują, że maszyny wielokolorowe dominują w branżach o dużym zapotrzebowaniu na personalizację, podczas gdy maszyny jednokolorowe zyskują na popularności wśród małych firm. Wybór między półautomatycznymi maszynami tampodrukowymi odzwierciedla Twoje specyficzne potrzeby i cele produkcyjne. Najważniejsze wnioski·Wybierz jednokolorową maszynę tampodrukową do prostych zadań. Zapewnia ona szybsze przygotowanie i wyższą wydajność przy dużych nakładach.·W przypadku skomplikowanych projektów wybierz wielokolorową maszynę tampodrukową. Umożliwia ona drukowanie wielu kolorów w jednym cyklu, co zwiększa wydajność.·Weź pod uwagę czas przezbrojenia i konfiguracji. Maszyny jednokolorowe wymagają mniej czasu na zmianę zadania, podczas gdy maszyny wielokolorowe oszczędzają czas przy dużych partiach.·Oceń swoje najczęstsze zadania drukowania. Dopasuj typ urządzenia do złożoności zadania i wymagań dotyczących koloru, aby uzyskać optymalne rezultaty.·Zainwestuj w szkolenia operatorów. Wykwalifikowani operatorzy zwiększają produktywność, redukując liczbę błędów i utrzymując płynny przepływ pracy. Wydajność w półautomatycznych maszynach do druku tamponowegoPorównanie przepływu pracy i szybkościPorównując jednokolorowe i wielokolorowe maszyny do tampodruku, można zauważyć różnice w sposobie, w jaki każda z nich radzi sobie z przepływem pracy i szybkością. Jednokolorowe maszyny do tampodruku zazwyczaj oferują prosty proces. Wystarczy załadować podłoże, ustawić farbę i rozpocząć drukowanie. Operator zarządza każdym krokiem, co sprawia, że przepływ pracy jest prosty i wydajny w przypadku prac wymagających tylko jednego koloru.Wielokolorowe maszyny do tampodruku wymagają więcej kroków w procesie produkcyjnym. Należy wyrównać każdy kolor, wyregulować tampony i monitorować kolejność nadruków. Maszyny te często wykorzystują stoły obrotowe lub wahadłowe do przemieszczania podłoża między stanowiskami drukującymi w różnych kolorach. Taka konfiguracja umożliwia drukowanie złożonych wzorów w jednym cyklu, co zwiększa prędkość druku wielokolorowego. Zaawansowane wielokolorowe maszyny do tampodruku pozwalają na osiągnięcie prędkości do 1000 arkuszy na godzinę, szczególnie w przypadku druku w kilku kolorach jednocześnie. Typ maszynyZłożoność przepływu pracyPrędkość dla zadań w jednym kolorzePrędkość dla zadań wielokolorowychPojedynczy kolorProstyWysokiNiskiWielokolorowyZłożonyUmiarkowanyWysoki Jeśli drukujesz tylko w jednym kolorze, pojedynczy kolormaszyny do druku tamponowegoPracuj szybciej, ponieważ unikasz dodatkowych czynności. Jeśli Twoje zlecenie wymaga wielu kolorów, wielokolorowe maszyny do tampodruku oszczędzają czas, drukując wszystkie kolory w jednym przejściu. Wybierz maszynę, która najlepiej odpowiada Twoim wymaganiom, aby zmaksymalizować wydajność.Wskazówka: W przypadku dużych nakładów i prostych wzorów, jednokolorowe maszyny tampodrukowe pozwalają na szybsze wykonanie prac. W przypadku szczegółowych, wielokolorowych nadruków, wielokolorowe maszyny tampodrukowe zwiększają wydajność. Czas zmiany i konfiguracjiCzas przezbrajania i konfiguracji odgrywa kluczową rolę w ogólnej wydajności. Przechodząc z jednego zadania do drugiego, trzeba wymienić tusze, wyregulować urządzenia i skonfigurować maszynę do nowego projektu. Czas poświęcony na te zadania wpływa na liczbę wydruków, które można wydrukować w ciągu dnia.Korzystasz z maszyn do tampodruku, które oferują takie funkcje, jak zamknięte pojemniki na farbę i regulowane uchwyty. Funkcje te pomagają szybko zmieniać zadania i skracać przestoje. Oto kilka sposobów, w jakie czas przezbrajania wpływa na wydajność:·Szybkie zmiany skracają przestoje pomiędzy zadaniami drukowania, zwiększając ogólną wydajność produkcji.·Maszyny wyposażone w takie funkcje jak zamknięte pojemniki na tusz i regulowane uchwyty umożliwiają szybszą wymianę.·Krótszy czas przygotowania przekłada się na mniejszą stratę czasu drukowania, co ma bezpośredni wpływ na wydajność.Jednokolorowe maszyny do tampodruku często wymagają mniej czasu na przygotowanie, ponieważ wystarczy przygotować tylko jedną farbę i tampon. Można szybko przełączać się między zadaniami, co pomaga utrzymać płynność linii produkcyjnej. Wielokolorowe maszyny do tampodruku wymagają więcej czasu na przygotowanie, ponieważ trzeba przygotować kilka farb i ustawić kilka tamponów. Jednak drukując wiele zadań wielokolorowych z rzędu, oszczędzasz czas, ponieważ nie musisz drukować każdego koloru osobno.Należy wziąć pod uwagę częstotliwość zmian zleceń i stopień złożoności nadruków. Jeśli często zmieniasz materiały, jednokolorowe maszyny tampodrukowe mogą zapewnić wyższą wydajność. Jeśli drukujesz duże partie wielokolorowych projektów, wielokolorowe maszyny tampodrukowe pomogą Ci pracować wydajniej. Kluczowe czynniki: liczba kolorów i złożoność zadaniaWpływ liczby kolorów na produktywnośćWybierając maszynę do tampodruku, należy wziąć pod uwagę liczbę kolorów w projekcie. Jeśli drukujesz tylko jednym kolorem, możesz szybko wykonać pracę na jednokolorowej maszynie tampodrukowej. Wystarczy załadować podłoże, ustawić farbę i drukować w jednym przejściu. Ten proces sprawdza się w przypadku prostych logotypów, numerów seryjnych lub prostej grafiki.Gdy Twoje zlecenie wymaga wielu kolorów, czeka Cię więcej kroków. Wielokolorowe maszyny do tampodruku pozwalają na drukowanie kilku kolorów w jednej sekwencji. Nie musisz tworzyć partii dla każdego koloru. Ta funkcja oszczędza czas i obniża koszty pracy. Możesz wydajniej realizować złożone projekty.Poniższa tabela pokazuje, jak poszczególne typy maszyn radzą sobie ze złożonymi zadaniami: FunkcjaMaszyny wielokoloroweMaszyny jednokoloroweMożliwość drukowaniaWiele kolorów w jednym lub kilku przejściachWymaga wielu przejść w celu uzyskania wielokolorowego efektuWydajność dla złożonych zadańBardziej wydajny, oszczędza czas i pracęWolniej w przypadku złożonych zadańZłożoność projektuBardziej złożone z zaawansowanymi systemami sterowaniaProstszy projekt Jeśli drukujesz szczegółową grafikę lub potrzebujesz obrazów o wysokiej rozdzielczości i wielu kolorach, wielokolorowe maszyny do tampodruku pomogą Ci osiągnąć większą wydajność. Oszczędzasz czas, ponieważ nie musisz drukować tego samego elementu w każdym kolorze. Zmniejszasz również zapasy produkcyjne, co pozwala Ci efektywniej zarządzać linią produkcyjną.Wskazówka: Jeśli w Twojej firmie występują produkty drukowane w więcej niż jednym kolorze, powinieneś rozważyć zastosowanie wielokolorowej maszyny do tampodruku, aby zwiększyć wydajność i zmniejszyć nakład pracy. Przydatność aplikacji według rodzaju stanowiskaMusisz dopasować maszynę do tampodruku do rodzaju najczęściej wykonywanej pracy. Jednokolorowe maszyny do tampodruku najlepiej sprawdzają się w przypadku prostych zadań. Możesz ich używać do znakowania urządzeń medycznych, drukowania numerów seryjnych na sprzęcie przemysłowym lub dodawania logo do elektroniki użytkowej. Zadania te wymagają wyraźnych i trwałych nadruków, ale nie wymagają skomplikowanych schematów kolorów.Wielokolorowe maszyny do tampodruku sprawdzają się w pracach wymagających skomplikowanych wzorów i wielu kolorów. Maszyny te można znaleźć w branżach takich jak kosmetyczna, zabawkarska i motoryzacyjna. Na przykład, start-up z branży kosmetycznej potrzebował trójkolorowych nadruków o wysokiej rozdzielczości na unikalnych aplikatorach. Maszyny wielokolorowe umożliwiły to w jednej sekwencji, oszczędzając czas i zapewniając stałą jakość.Zobaczysz maszyny do druku tamponowego wielokolorowego, używane do:·Gadżety reklamowe·Opakowania plastikowe i szklane·Deski rozdzielcze i pokrętła sterujące do samochodów·Produkty medyczne i farmaceutyczne·Sprzęt gospodarstwa domowegoJednokolorowe maszyny do druku tampodrukowego wyróżniają się:·Znakowanie instrumentów i strzykawek w medycynie·Branding na smartfonach i laptopach·Numery seryjne i ostrzeżenia dotyczące bezpieczeństwa na ciężkich maszynach·Efektywne znakowanie części formowanych wtryskowo i drukowanych w technologii 3DPrzyjrzyj się swoim najczęstszym zadaniom i zdecyduj, które urządzenie najlepiej odpowiada Twoim potrzebom. Jeśli drukujesz proste, wysokonakładowe materiały, urządzenia jednokolorowe oferują szybkość i niezawodność. Jeśli drukujesz złożone, wielokolorowe projekty, urządzenia wielokolorowe zapewniają lepsze rezultaty i wyższą wydajność.Uwaga: Wybór odpowiedniej maszyny zależy od złożoności zadania i liczby potrzebnych kolorów. Możesz usprawnić przepływ pracy i obniżyć koszty, wybierając urządzenie najlepiej dopasowane do Twojej linii produkcyjnej. Umiejętności operatora i konserwacja maszyn do druku tamponowegoWymagania szkolenioweOdgrywasz kluczową rolę w wydajności półautomatycznych maszyn tampodrukowych. Twój poziom umiejętności decyduje o tym, jak szybko i precyzyjnie wykonasz każde zadanie. Musisz ręcznie wyrównywać elementy, utrzymywać płynność pracy i sprawdzać jakość każdego wydruku. Jeśli masz doświadczenie i dobrze znasz maszynę, możesz zwiększyć zarówno prędkość, jak i jakość druku.Jednokolorowe maszyny do tampodruku zazwyczaj wymagają mniej szkoleń. Nauczysz się podstawowej konfiguracji, obsługi farby i wyrównywania podłoża. Szybko opanujesz proces i zaczniesz drukować z pewnością siebie. Wielokolorowe maszyny do tampodruku wymagają bardziej zaawansowanych umiejętności. Musisz zrozumieć pasowanie kolorów, wyrównywanie tamponu i kontrolę sekwencji. Poświęcasz więcej czasu na naukę zarządzania wieloma kolorami i dostosowywania maszyny do złożonych zadań. Typ maszynyZłożoność szkoleniaKluczowe umiejętności potrzebnePojedynczy kolorNiskiPodstawowe wyrównanie, konfiguracja tuszuWielokolorowyUmiarkowany do wysokiegoRejestracja kolorów, sekwencjonowanie, regulacja padów Wskazówka: Możesz zwiększyć produktywność, inwestując w szkolenia operatorów. Wykwalifikowani operatorzy zmniejszają liczbę błędów i zapewniają płynny przepływ pracy.Konserwacja i przestojeRegularna konserwacja zapewnia płynną pracę maszyn do tampodruku. Podobne zadania konserwacyjne dotyczą zarówno maszyn jedno-, jak i wielokolorowych, jednak maszyny wielokolorowe mogą wymagać szczególnej uwagi ze względu na swoją złożoność.Do typowych problemów konserwacyjnych należą:·Problemy z przyczepnością tuszu·Zarządzanie cyklem życia materiałów eksploatacyjnych·Rutynowe kontrole konserwacyjneAby zminimalizować czas przestoju, należy wykonać następujące czynności:·Po każdym zadaniu wytrzyj podkładkę i płytę do czysta·Sprawdź, czy na wszystkich powierzchniach nie ma pozostałości tuszu·Sprawdź, czy mocowanie podłoża pozostaje wyrównane·Regularnie smaruj ruchome częściDbając o swoją maszynę, unikniesz nieoczekiwanych awarii i utrzymasz produkcję zgodnie z harmonogramem. Maszyny wielokolorowe mogą wymagać częstszych przeglądów, ponieważ mają więcej ruchomych części i stanowisk do koloryzacji. Warto ustalić regularny harmonogram konserwacji i przeszkolić zespół, aby wcześnie wykrywał problemy.Uwaga: Systematyczna konserwacja pozwala wydłużyć żywotność maszyny do tampodruku i gwarantuje wysoką jakość wydruków przy każdym użyciu. Wybór odpowiedniej maszyny do tampodrukuWielkość i koszt produkcjiPrzed wyborem maszyny do tampodruku należy wziąć pod uwagę wielkość produkcji. Jeśli wykonujesz duże nakłady druku z prostymi wzorami, jednokolorowe maszyny do tampodruku często zapewniają szybsze rezultaty i niższe koszty eksploatacji. Maszyny te zużywają mniej farby i wymagają mniej regulacji, co pozwala oszczędzać pieniądze w dłuższej perspektywie. Koszty szkoleń są również niższe, ponieważ operatorzy szybko uczą się obsługi maszyn jednokolorowych.Wielokolorowe maszyny do druku tamponowegoDziałają najlepiej, gdy drukujesz złożone projekty lub potrzebujesz kilku kolorów na każdym elemencie. Te urządzenia obsługują większe partie z misterną grafiką, co zwiększa wydajność w przypadku zadań wielokolorowych. Możesz zapłacić więcej z góry za urządzenia wielokolorowe, ale zyskujesz na wydajności, drukując produkty wymagające wielu kolorów. Zmniejszasz również koszty pracy, ponieważ nie musisz przepuszczać każdego elementu przez maszynę kilka razy.Wskazówka: Jeśli Twoja firma drukuje tysiące artykułów o szczegółowych wzorach, maszyny do tampodruku wielokolorowego pomogą Ci utrzymać niskie koszty i wysoką wydajność. Przewodnik decyzyjny dotyczący wyboru maszynyPrzed wyborem maszyn do tampodruku dla swojej działalności należy porównać kilka czynników. Poniższa tabela przedstawia kluczowe kryteria decyzyjne: Kryteria decyzyjneOpisZłożoność koloruOceń złożoność wymagań dotyczących kolorów w kontekście Twoich potrzeb drukowania.Prędkość drukowaniaWeź pod uwagę szybkość produkcji i jej wpływ na ogólną wydajność.Łatwość użytkowaniaOceń, jak przyjazna dla operatorów jest maszyna.Rozważania dotyczące kosztówPrzeanalizuj wpływ każdego typu maszyny na Twój budżet. Musisz dopasować maszynę do rodzaju pracy. Jeśli drukujesz proste, jednokolorowe elementy, jednokolorowe maszyny tampodrukowe oferują szybkość i niezawodność. Jeśli drukujesz wielokolorową grafikę, wielokolorowe maszyny tampodrukowe zapewniają lepsze rezultaty i oszczędzają czas. Powinieneś również wziąć pod uwagę umiejętności operatora i potrzeby konserwacyjne. Specjalistyczne maszyny tampodrukowe pomogą Ci sprostać nietypowym wymaganiom, takim jak drukowanie na zakrzywionych powierzchniach lub stosowanie specjalnych farb.·Sporządź listę swoich najczęstszych zajęć.·Zdecyduj, ile kolorów potrzebujesz do każdego zadania.·Oszacuj miesięczną wielkość produkcji.·Porównaj koszty każdego typu maszyny.·Zapytaj swój zespół o potrzeby szkoleniowe i konserwacyjne.Uwaga: Specjalistyczne maszyny do tampodruku zapewniają większą elastyczność w przypadku projektów niestandardowych lub nietypowych materiałów.Wybierając odpowiednie maszyny do tampodruku dla swojej firmy, usprawnisz swój przepływ pracy i zredukujesz koszty. Przegląd maszyn do tampodruku WINNEOCechy półautomatycznej standardowej maszyny do tampodrukuOdkryjesz, że WINNEO oferujePółautomatyczna standardowa maszyna do tampodrukuZbudowana z myślą o precyzji i stabilności. Ta maszyna do tampodruku wykorzystuje pogrubioną płytę stalową, co zapewnia niezawodną pracę podczas druku wielkonakładowego. Wysokiej jakości maszyny do tampodruku firmy WINNEO wykorzystują komponenty obrabiane CNC. Części te pomagają osiągnąć stałą jakość i dokładność. Oryginalne komponenty marki FESTO/SMC zapewniają niską awaryjność i skracają przestoje. WINNEO posiada kompleksowy system kontroli jakości. System ten gwarantuje, że każda maszyna do tampodruku spełnia rygorystyczne standardy przed dostawą. Oferujemy całodobowe wsparcie posprzedażowe, dzięki czemu możesz szybko rozwiązać wszelkie problemy. Intuicyjne sterowanie i regulowane ustawienia sprawiają, że ta półautomatyczna maszyna do tampodruku jest łatwa w obsłudze. Zalety jednokolorowej maszyny do tampodrukuWybierając jednokolorową maszynę tampodrukową WINNEO do pracy półautomatycznej, zyskujesz szereg korzyści. Maszyna zapewnia wysoką wydajność druku, co pozwala na szybkie wykonywanie zadań. Obsługa maszyny jest prosta dzięki mikroelektronicznej klawiaturze sterującej. Drukowanie odbywa się na powierzchniach płaskich, zakrzywionych i nieregularnych, co zapewnia wszechstronność. Poniższa tabela podsumowuje główne zalety: KorzyśćOpisWysoka wydajność drukowaniaMaszyny zaprojektowano z myślą o optymalnej wydajności, gwarantując szybki i efektywny druk.Łatwa obsługaFunkcje takie jak mikroelektroniczny kontroler klawiatury upraszczają proces obsługi.WszechstronnośćMożliwość drukowania na różnych powierzchniach, w tym płaskich, zakrzywionych i o nieregularnych kształtach. Skorzystasz również z nacisku WINNEO na jakość. Solidna konstrukcja i precyzyjne komponenty pomogą Ci utrzymać powtarzalne rezultaty. Przekonasz się, że półautomatyczna maszyna do tampodruku skraca czas przygotowania i zapewnia płynny przepływ pracy. Zalety wielokolorowej maszyny do tampodrukuPrzekonasz się, że wielokolorowa maszyna tampodrukowa WINNEO oferuje wyjątkowe korzyści w przypadku skomplikowanych zadań. Ta maszyna tampodrukowa drukuje do sześciu kolorów w jednym cyklu, co zwiększa wydajność. Do zarządzania funkcjami i czynnościami używasz mikrokomputerowego systemu sterowania. Niezależna gumowa głowica pozwala regulować skok i prędkość dla każdego koloru. Podstawę z farbą i stół roboczy ustawiasz za pomocą regulacji w osiach X, Y i R. Maszyna wykorzystuje stół obrotowy lub wahadłowy dla zapewnienia stabilnej pracy. Prędkość druku sięga 1000 sztuk na godzinę, co ułatwia obsługę dużych partii.Maszyny tampodrukowe WINNEO radzą sobie z problemami konserwacji i przestojów dzięki solidnej konstrukcji i precyzyjnym komponentom. Narzędzia kalibracyjne zapewniają wysoką wydajność. Maszynę tampodrukową można łatwo zintegrować z istniejącymi systemami. Szybki dostęp do części zamiennych i serwisu technicznego minimalizuje przestoje. WINNEO oferuje programy szkoleniowe i warunki gwarancji, zapewniając spokój ducha. AspektOpisJakość wykonaniaZapewnia trwałość i zmniejsza częstotliwość napraw.Precyzja komponentówZwiększa dokładność drukowania, minimalizując błędy, które mogą prowadzić do przestojów.Narzędzia kalibracyjneDostępność narzędzi do regularnej kalibracji pozwala na utrzymanie optymalnej wydajności.Możliwości integracjiZgodność z istniejącymi systemami ogranicza potrzebę przeprowadzania rozległych modyfikacji.Wsparcie posprzedażoweDostęp do części zamiennych i serwisu technicznego gwarantuje szybkie rozwiązywanie problemów i minimalizację przestojów.Programy szkolenioweDostarcza operatorom wiedzy pozwalającej na efektywne użytkowanie i konserwację maszyn.Warunki gwarancjiZapewnia spokój ducha w zakresie napraw i wymian, dodatkowo zmniejszając potencjalny czas przestoju. Usprawnisz swój przepływ pracy i osiągniesz wysoką jakość rezultatów, wybierając półautomatyczną maszynę tampodrukową WINNEO, która spełni Twoje potrzeby. Porównaj maszynę tampodrukową jednokolorową i wielokolorową, aby znaleźć rozwiązanie najlepiej dopasowane do Twoich celów produkcyjnych. Osiągniesz wyższą wydajność dzięki wielokolorowym maszynom tampodrukowym do skomplikowanych, wielokolorowych zadań. Maszyny jednokolorowe najlepiej sprawdzają się w przypadku prostych, częstych zmian. Twój wybór zależy od złożoności zadania, liczby kolorów i wolumenu produkcji. Skorzystaj z poniższej tabeli, aby ocenić swoje potrzeby: CzynnikOpisLiczba kolorówMaszyny wielokolorowe drukują więcej kolorów na raz.Częstotliwość zmianMaszyny jednokolorowe redukują przestoje spowodowane częstymi zmianami.Wolumen produkcjiMaszyny wielokolorowe zwiększają wydajność dużych partii.Wymagania szczegółoweDopasuj funkcje maszyny do potrzeb swojego produktu. ·Równowaga między prędkością a jakością wydruku.·Weź pod uwagę kompatybilność materiałów i wymagania dotyczące powierzchni.·Przeanalizuj koszty i wydajność.Skonsultuj się z dostawcami lub ekspertami, aby uzyskać dostosowane rekomendacje. Często zadawane pytaniaJaka jest główna różnica pomiędzy maszynami do tampodruku jednokolorowego i wielokolorowego?Do prostych wydruków używasz maszyn jednokolorowych. Maszyny wielokolorowe obsługują złożone projekty z wieloma kolorami w jednym cyklu. Typ maszynyNajlepsze dlaPojedynczy kolorProste praceWielokolorowyZłożona grafika Która maszyna oferuje szybszą konfigurację przy częstych zmianach zadań?Szybciej skonfigurujesz maszyny jednokolorowe. Szybko wymienisz tusz i tampon. Maszyny wielokolorowe potrzebują więcej czasu na wyrównanie kolorów i regulację tamponu.Wskazówka: Wybierz maszyny jednokolorowe, jeśli planujesz częste zmiany. Czy można drukować na zakrzywionych lub nieregularnych powierzchniach za pomocą obu urządzeń?Oba typy maszyn umożliwiają drukowanie na powierzchniach płaskich, zakrzywionych i nieregularnych. Maszyny tampodrukowe WINNEO oferują regulowane ustawienia dla różnych kształtów.·Powierzchnie płaskie·Powierzchnie zakrzywione·Nieregularne powierzchnie Która maszyna jest lepsza do produkcji wielkoseryjnej ze szczegółowymi projektami?Osiągasz wyższą wydajność dzięki wielokolorowym maszynom tampodrukowym do wysokonakładowych, wielokolorowych prac. Drukujesz kilka kolorów w jednym przejściu, oszczędzając czas i pracę.Maszyny wielokolorowe zwiększają wydajność w przypadku złożonych, dużych partii. Czy umiejętności operatora mają wpływ na wydajność obu typów maszyn?Wymagane są podstawowe umiejętności obsługi maszyn jednokolorowych. Maszyny wielokolorowe wymagają zaawansowanych umiejętności w zakresie pasowania kolorów i ustawiania padów. Typ maszynyWymagany poziom umiejętnościPojedynczy kolorPodstawowyWielokolorowyZaawansowany

CZYTAJ WIĘCEJ